MRPとERPの違いとは?

シナプスイノベーションの中里です。

平成もあと1週間あまりになりました。5月からは「令和」という新しい時代が始まります。

新時代を迎えるいま、製造業でも新しい技術が生まれ、活用されはじめています。

今や、「AI」「IoT」「ビッグデータ」などのコトバを聞いたことがないという方は少ないでしょう。

中小規模の製造業では、「IoT」「ビッグデータ」「AI」の順に活用が進んでいると聞いたことがあります。

さて、これらの新しいコトバを知るのも大切ですが、今回は製造業で長いあいだ使われてきたコトバである、「MRP」と「ERP」についてお話します。

「MRP」って何? 「ERP」って何? とはいまさら聞けないという方もいらっしゃるのでは?

MRPって何?

まず「MRP」って何?

初期のMRPはMaterial Requirements Planningの略で、資材所要量計画と翻訳されます。

MRPは1960年代初頭、アメリカで考案されました。

製造業では、個別の製品単位で期間別の生産数量、つまり「なにを、いつ、どれだけ、つくる」を指定する基準生産計画(MPS: Master Production Schedule)を作ります。

これを満たすために、生産に必要な構成部品の種類と数量を決定し手配するための技法がMRPです。構成部品とは、例えば車の部品であるタイヤ、ハンドル等です。

コンピュータを用いて基準生産計画を構成部品や原材料に関する詳細生産計画に変換する計算を行い、基準生産計画を満たすためには「なにが、いつ、どれだけ必要で、いつ手配する必要があるか」を決定します。

この段階のMRPはおもに在庫管理と資材手配の一手法であると理解されていました。

そのため現実の生産能力や製造現場での制約は考慮せず、最終製品に対する構成部品の種類・数量・完成期日及び手配時期を計画(実際には計算)するのみでした。

1970年代に入り、コンピュータの性能向上と初期のMRPの継続的な改良や機能拡張によって、MRPが実用に耐えるものであるとの評価が広まるにつれて、アメリカ製造業ではMRP導入がブームとなりました。

この頃、MRPで計画を立てたのち、それを工場の生産能力と照らして実行可否を判断するという、能力所要量計画(CRP: Capacity Requirements Planning)の考え方が生まれ、MRPとCRPとが生産管理の基礎をなすと理解されるようになりました。

この段階のMRPは、MRPののちCRPを行って問題あれば再度MRPを行うというループ構造を持っているため、一般にクローズドループMRP(Closed Loop MRP)と呼ばれました。

初期のMRPの目的は製造業における生産の計画と統制にありました。

しかし、第2段階のクローズドループMRPの成功を機に、資材と生産能力以外の製造諸資源をも適切に計画し調整しようとするアイディアが生まれます。

それがMRPⅡ(Manufacturing Resource Planning Ⅱ、製造資源計画)へと発展しました。

MRPⅡは資材から人の手配、製造設備の管理までを含めた製造にかかわる資源全般を計画するものであり、統合生産管理システムの中核と見なされるようになりました。

ERPって何?

次に「ERP」って何?

ERPとは、企業資源計画(Enterprise Resource Planning)の略で、企業全体を経営資源の有効利用の観点から統合的に管理し、経営の効率化をはかるための手法・概念です。

ERPパッケージとは、ERPの手法・概念を効率的に構築し運用するために提供される、既成のアプリケーションです。

企業の資産であるヒト・モノ・カネ・情報を一元管理し、経営の効率化・見える化を図るために開発されました。

ERPパッケージはMRPⅡを発展させたシステムといえます。

MRPⅡは当初、製造業のための統合生産情報管理システムであると考えられていました。

やがてそこに販売管理や物流管理などの機能が付加され、さらには人事管理や会計のシステムまでも統合されます。

そうしてMRPⅡは、企業の経営諸資源を有効活用するための計画と管理全般を行う、今日のERPパッケージへと進化してきました。

ではなぜMRPⅡがそのような進化を遂げ、ERPシステムとして広まったのでしょうか。

1980年代までのコンピュータシステムは、いくつかの問題を指摘されつつも、ユーザー“企業”ではなくユーザー“部門”最適型のものがメインでした。

その潮流を大きく変えたのが、「BPR(Business Process Reengineering)」ブームです。

BPRは1990年代、長期不況にあえぐ米国で誕生し、世界中に拡散した概念です。

当時不況下で成長に行きづまっていた企業は“刹那的な経営では、対応できない”と考え、Q品質、Cコスト、Dデリバリー、Sスピートといった重要なパフォーマンス基準を改善するために、個別の業務ではなく業務の流れ、ビジネスプロセスそのものを抜本的に解決しようと試みました。これがBPRです。

例えば経理業務を、複数の紙の伝票を突き合わせる古典的な方法から、コンピュータでのペーパーレス処理に切り替えたことで、大幅な人件費削減を実現した企業があります。

このようにBPRによって、世界中の企業が劇的な経営改善を遂げました。

BPRを行うためには、個別業務に最適化されたシステムではなく、企業の業務プロセス全体をカバーできるシステムが必要です。この需要を取り込んで発展したのがERPシステムです。

BPRブームをきっかけに、1990年ごろ、世界中でERPパッケージ導入ブームが起こりました。

このころ、日本ではバブルが崩壊し経済が閉塞していました。

そこで多くの日本企業もBPRに注目し、全社レベルの抜本的なビジネスプロセス改革を掲げてERPパッケージの導入を行いました。

ITテクノロジー面でみると、1990年代はメインフレームからオープンシステムへの移行が盛んだった時期です。

さらに「2000年問題」対策も問われていたために、システムを刷新しようというニーズが高まっていたことも、ERPパッケージが一気に広まった背景です。

しかし現在では、“ERPを導入してBPRを”と言ったスローガンはあまり聞かなくなりました。

欧米と日本とでは業務運営に関しての考え方が大きく違ったからでしょう。

一旦は統合的な業務管理のためにERPパッケージを導入したものの、どうしても合わない業務があるためその部分は他のシステムに交換するという動きも出始めています。

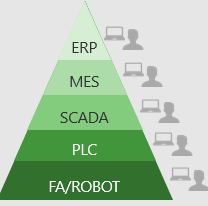

とくに製造業では、ERPパッケージだけで業務全体をカバーする事は難しく、ERPシステムの下位に、MESと呼ばれる製造実行システム、その下位には製造機器とつながる個別システムという、レイヤーモデルと呼ばれる状態になっています。

MRPとERP、ご理解いただけたでしょうか?

全体最適を目指すERPパッケージ。部分最適のシステムの組み合わせ。

どちらがよいのでしょうか?

私はどちらも一長一短で、まだまだ進化が必要なように思います。

シナプスイノベーションが提供するJ WALDは、一見部分最適な「生産管理システム」に見えるかもしれません。

しかし実際には、「J WALDプラットフォーム」とでも呼ぶべき、製造業の業務全体のためのソリューションです。

J WALDプラットフォームでは、レイヤーモデルと同様の機能を、複数のシステムではなく1つのソリューションで実現できます。

更に、工場での生産を管理するための機能と、既存ERPパッケージの機能とをつなげることができます。

全体最適の良いところと部分最適の良いところ、両方をとりいれようと作られたものだというわけです。

製造業向け生産管理システム「J WALD」

製品資料ダウンロード

貴社の課題、私たちに相談してください。

私たちは、製造業のためのソフトウェア開発会社、シナプスイノベーションです。

基幹システムの導入から、生産・物流等の見える化・自動化までワンストップで提案します。

経営層から現場層まで情報を一気通貫につなげられることが強みです。

中里 真仁(なかざと まさひと)

宝塚歌劇をこよなく愛する生産管理&経営管理コンサルタント。

神戸生まれの神戸育ち。海を眺め、山へ登ることが好き。

関心あること、感心したこと、歓心を得た事を綴ります。